Для производства пленок, предназначенных для производства рекламы, применяются в основном два технологических процесса (литье и каландрирование), оказывающих существенное влияние на свойства и поведение пленок. Производители и пользователи самоклеящихся материалов часто определяют эти материалы, как «среднего класса» – каландрированные, и высшего качества – литые. Однако такие определения слишком примитивны, чтобы охарактеризовать оба типа пленок и дать о них точную и полную информацию. Необходимо оценивать каждый тип пленок по различным конечным эксплуатационным характеристикам, которые он обеспечивает.

Выбор самоклеящейся пленки требует предварительного анализа: каким рабочим требованиям должно удовлетворять конечное изделие, и сколько заказчик готов заплатить за такие рабочие характеристики.

Каландрированные пленки

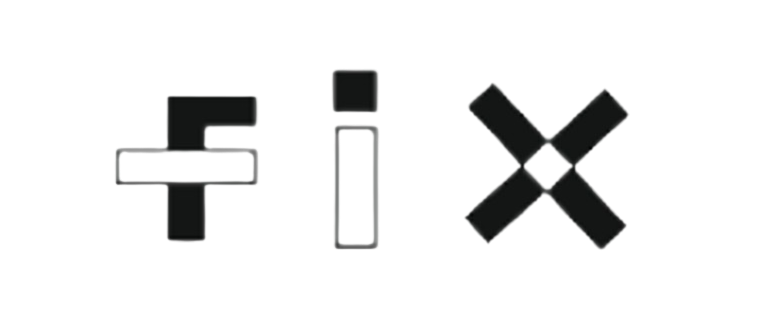

Компоненты сырья, включая смолы, пластификаторы, стабилизаторы, красители и т. д., смешиваются, образуя расплав. Этот расплав подается в каландровую машину, состоящую из систем движущихся валков – каландров. При производстве могут использоваться различные конфигурации оборудования. На рис. 1 схематически показана типичная каландровая линия в форме «опрокинутой L».

Перед намоткой пленка для печати принудительно охлаждается, т. к. процесс производства предусматривает достаточно высокие температуры.

В связи с тем, что каландрированные пленки изготавливаются в виде непрерывной ленты, материал испытывает постоянное напряжение в направлении движения (потому что пленка фактически протягивается через машину). Это напряжение вызывает нестабильность размеров пленки при изменении температуры, и пленочный материал сохраняет тенденцию к усадке в направлении протягивания. Хотя при малых толщинах эта проблема преодолима путем использования подходящего адгезива, она совершенно неустранима в условиях эксплуатации при повышенных температурах.

В тех случаях, когда важна размерная стабильность на протяжении длительного времени, каландрированные пленки не всегда могут соответствовать таким требованиям.

Каландрированные пленки должны обладать высокой прочностью на растяжение, т. к. пленка при производстве имеет минимальную опору при движении через каландровую машину. Прочность на растяжение может регулироваться составом виниловой смолы и пластификатором. Сам процесс производства обуславливает такое свойство каландрированных пленок, как «нерастягиваемость» в холодном состоянии даже при малых толщинах, поэтому они не могут применяться на сложных криволинейных поверхностях. Но тот факт, что нет опасности непреднамеренного вытяжения виниловой графики, обеспечивает достаточно легкую работу с материалом даже для малоопытных пользователей.

Независимо от толщины каландрированные пленки должны производиться с использованием большого объема исходного сырья, вследствие больших габаритов оборудования, достаточно высокой скорости протяжки (70 – 90 м/мин.) и крупносерийной экономии. Для небольших фирм-производителей с недостаточными возможностями производства эти требуемые большие объемы могут стать причиной ограничения цветовой гаммы и почти всегда исключают изготовление пленок под особый заказ. Но именно этот процесс производства виниловых пленок вследствие его специфики определяет более низкую стоимость пленочного материала.

Литые виниловые пленки

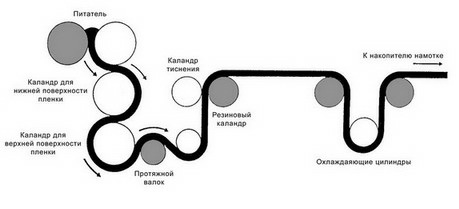

Для осуществления метода литья также требуются валки, однако литейные валки, в отличие от каландров, являются только средством подачи жидкого расплава на литейную бумагу (рис. 2).

При стандартном производстве литья пленки наделяются очень высоким уровнем глянца (85 – 100), но при необходимости возможно придавать поверхности матовость и текстуру. В отличие от каландрирования, когда каландры тиснят поверхность пленки, литье производится на бумагу, рельеф которой и формирует поверхность готового пленочного материала. Технологическая высококачественная бумага может быть очень гладкой (придающей высокий уровень глянца пленке), текстурированной или матовой.

Литье пленки на бумагу без возникновения внутренних напряжений в материале позволяет производителю использовать разнообразные комбинации виниловых смол и пластификаторов для обеспечения необходимых характеристик.

Для особых, нестандартных областей применения можно создать такие исходные сырьевые составы, которые придадут пленке свойства сверхлегкого разрушения. В этих случаях пленка наделяется свойством очень низкой прочности на разрыв. Такие материалы используются для осуществления контроля за целостностью оборудования, на которое существуют гарантийные обязательства поставщика, а также широко применяются правоохранительными органами. С момента приклеивания такой пленки на поверхность, любая попытка удалить ее приведет к ее разрушению, и вмешательство станет очевидным.

В большинстве случаев компоненты сырьевой смеси для литья, которые обеспечивают качества готовых пленок, дороже тех, что используются при каландрировании. Но долговечность и легкая формуемость оправдывают более высокие затраты при покупке литых пленок.

Дополнительная информация

Правильный выбор

Многие пользователи самоклеящихся пленок могут по характеристикам материала легко выбрать соответствующую для поставленных задач. Для новичков можно дать некоторые общие рекомендации.

Для того, чтобы минимизировать возможность ошибки при выборе необходимо поставить конкретную задачу и по возможности учесть все условия последующей эксплуатации.

Должно быть определено следующее:

• Каков формат аппликации (крупное или мелкое изображение)?

• На какую поверхность требуется нанести пленку?

• Будет ли изделие при эксплуатации подвергаться экстремальным воздействиям (низким или очень высоким температурам, повышенной влажности, ветровым нагрузкам, сильному абразивному воздействию, влиянию агрессивных сред, в том числе с высоким содержанием соли, паров растворителей, ультрафиолетовому излучению и т. п.)? Должен ли пленочный материал быть устойчивым к воздействию вышеперечисленных факторов?

• Какой нужен цвет? Если особый, то достаточно ли заказываемое количество, чтобы оправдать индивидуальный заказ?

• Какой тип краски будет использоваться в случае печати? Подходит ли эта краска к намеченному применению пленки?

• Каковы финансовые возможности вашего заказчика?Ответы на эти вопросы помогут вам найти удовлетворяющий ваши требования материал среди широчайшего разнообразия.

Татьяна Дементьева